Stellen Sie sich einmal einen vollständig digitalen Qualitätsprüfprozess vor, bei dem Sie Teile sogar prüfen können, nachdem diese Ihr Firmengelände verlassen haben. Durch die Entwicklung neuer Technologie ist dies möglich geworden. In diesem Artikel behandeln wir den Einsatz digitaler Produktzwillinge in der Qualitätskontrolle in der Fertigung – das Virtuelle Sortieren. Lesen Sie weiter, um herauszufinden, wie Sie physische Sortiervorgänge vollständig vermeiden können, indem Sie Qualitätsprüfungen in einer Softwareumgebung durchführen und dabei erhebliche Kosten einsparen.

- Was sind digitale Zwillinge?

- Was ist Virtuelles Sortieren?

- Virtuelles Sortieren aus betrieblicher Perspektive betrachtet

- Virtuelles Sortieren aus strategischer Perspektive betrachtet

- Grundvoraussetzungen für die Einführung des Virtuellen Sortierens sowie dabei häufig auftretende Herausforderungen

- Einführung des Virtuellen Sortierens mit der Mehrfach-Kamera-Technologie

- Einstieg ins Virtuelle Sortieren

Was sind digitale Zwillinge?

Unter einem digitalen Zwilling versteht man definitionsgemäß eine virtuelle Darstellung eines Ablaufs oder eines physischen Objekts, die als digitales Gegenstück dient. Als Konzept sind digitale Zwillinge bereits seit zwei Jahrzehnten bekannt.

Ihre praktischen Anwendungen wurden jedoch erst durch die Entstehung von Grundlagentechnologien möglich gemacht und haben im letzten Jahrzehnt begonnen, sich zu verbreiten. Im Jahr 2017 sagten Gartner voraus, dass die Hälfte der großen Industrieunternehmen bis zum Jahr 2021 physische Verfahren durch digitale Zwillinge ersetzt haben werden, wodurch eine 10 %ige Verbesserung der Effizienz erzielt werden kann. Und Sie haben sich nicht getäuscht. Heutzutage ermöglichen digitale Zwillinge neue Wege, betriebliche Effizienz in zahlreichen Einsatzgebieten über Branchen und Prozesse hinweg zu erzielen – insbesondere in der Automobilindustrie.

Digitale Zwillinge werden danach kategorisiert, welche physikalische Einheit sie modellieren, z. B. „digitale Produktzwillinge“, „digitale Produktionszwillinge“ und „digitale Leistungszwillinge“. Während der Einsatz von Produktions- und Leistungszwillingen gebräuchlicher ist, bergen digitale Produktzwillinge ein erhebliches Potential für die Schaffung betrieblicher Effizienz.

Ein Schlüsselbereich, in dem digitale Produktzwillinge eingesetzt werden können, ist die Qualitätskontrolle in der Fertigung. Produktzwillinge können Kapitalrenditen erzielen, indem sie die Abhängigkeit von manueller Arbeit, physischen Abläufen und sogar physischen Produkten beseitigen. Eine dieser Anwendungen für digitale Produktzwillinge in der Qualitätskontrolle in der Fertigung ist das Virtuelle Sortieren.

Was ist Virtuelles Sortieren?

Virtuelles Sortieren bezeichnet die digitale Qualitätsprüfung hergestellter Teile in einer Softwareumgebung, entweder an neuen oder bestehenden Prüfstellen mit Hilfe des digitalen Zwillings der einzelnen Teile – ohne dass dazu die Teile für die vollständig digitale Durchführung interner und externer Sortiervorgänge physisch vorliegen müssen.

Stellen Sie sich einmal folgendes Szenario vor: Sie haben eine Abnahme der Prozessfähigkeit festgestellt, was möglicherweise Qualitätsprobleme im Zusammenhang mit der tatsächlichen Lage eines Lochs verursachen könnte. Allerdings ist die Lage des Lochs nicht in den derzeitigen Prüfspezifikationen enthalten. Daher müssen Sie nun einen Sortiervorgang starten und die Lage des Lochs an Teilen untersuchen, die bereits hergestellt und möglicherweise sogar bereits versendet wurden.

Stellen Sie sich nun weiter vor, dass Sie einfach eine Software öffnen, die Lage des Lochs als neuen Prüfpunkt definieren und sofort Prüfergebnisse, die bereits die Seriennummern der fehlerhaften Teile enthalten, in der Software erhalten könnten. Alles, was Sie danach noch tun müssen, ist die Liste mit den Seriennummern weiterzugeben, damit die Teile ausgewählt und ausgesondert werden können.

Und was, wenn Sie externe Sortieranfragen von Ihren Kunden auf der anderen Seite der Welt erhalten? Zum Beispiel verursacht ein bestimmtes Merkmal, das nicht in den Prüfanforderungen enthalten war, Ihrem OEM-Kunden nun Probleme in der Montagephase. In so einem Fall könnten Sie sofort die erforderlichen Prüfungen digital in Ihrer Datenbank der digitalen Produktzwillinge durchführen, ohne sich auf Sortiervereinbarungen mit Dritten verlassen oder auf die Durchführung des Sortiervorgangs warten zu müssen. Anschließend leiten Sie die Liste der fehlerhaften Teile, die ausgesondert werden müssen, einfach an Ihren Kunden weiter.

Durch die Ausschaltung physischer Vorgänge und Teile und die vollständige Digitalisierung des Sortiervorgangs ermöglicht das Virtuelle Sortieren sowohl neue Ebenen der betrieblichen Effizienz und Flexibilität als auch strategische Vorteile, die zuvor nicht möglich waren.

Virtuelles Sortieren aus betrieblicher Perspektive betrachtet

Üblicherweise sind Sortiervorgänge an physische Teile und physische Vorgänge gebunden. Jedes Teil muss einzeln mit Hilfe eines physischen Vorgangs untersucht werden, wie z. B. mit Hilfe einer Messlehre, einer Prüfvorrichtung – oder durch die visuelle Prüfung auf das Vorhandensein von Zubehörteilen, wie z. B. Muttern und Schrauben.

Was Kosten, Ressourcen und betrieblichen Aufwand angeht, stellen Sortiervorgänge schlichtweg zwingende Belastungen für Hersteller dar. Obwohl es bewährte Sortiervorgänge und Sortiervereinbarungen mit Dritten gibt, stellen die dafür erforderliche Arbeitskraft, die Zeit und die Notwendigkeit, jedes Teil einzeln zu prüfen, eine Einschränkung bei der Senkung der damit verbundenen Kosten dar, unabhängig davon, wie gut diese Prozesse gestrafft sind.

Das Virtuelle Sortieren ermöglicht es Herstellern, diese durch die physischen Vorgänge auferlegten Einschränkungen zu durchbrechen. Es beseitigt vollkommen die Notwendigkeit, zur Durchführung von Prüfungen Zugang zu physischen Teilen zu erhalten und sich um die Teile herum zu bewegen, und damit ebenfalls die Notwendigkeit, Arbeitsstunden für die Einzelprüfung der Teile aufzuwenden.

Da es sich um einen vollkommen virtuellen Vorgang handelt, ist es Qualitätsexperten zudem möglich, für Teile, die bereits an globale Kunden mit Betriebsstätten in aller Welt verschickt wurden, einen Sortiervorgang aus der Ferne durchzuführen – und damit nicht nur interne, sondern auch externe Sortier- und Chargenrückkosten zu senken.

Wenn man bedenkt, dass ein von einem OEM angeforderter Sortiervorgang mittels herkömmlicher Mittel – abhängig von der Komplexität der Teile und dem Produktionsumfang – zwischen 100.000 und 300.000 US-Dollar kosten kann, hilft das Virtuelle Sortieren Herstellern, Kosten, die durch schlechte Qualität entstehen, erheblich zu reduzieren.

Gleichermaßen amortisiert sich die Investition für das Qualitätsprüfsystem fast vollständig durch eine einzige Sortieranfrage – und bietet somit im Vergleich zu herkömmlichen Systemen eine wesentlich höhere Kapitalrendite über die gesamte Lebensdauer des Qualitätsprüfsystems.

Virtuelles Sortieren aus strategischer Perspektive betrachtet

Virtuelles Sortieren schafft nicht nur in Bezug auf die Betriebseffizienz einen Mehrwert, sondern auch was die strategischen Aspekte betrifft. Die Komplexität von Teilen, Arbeitsabläufen und Lieferketten nimmt immer weiter zu, genau wie der Druck auf die preisliche Wettbewerbsfähigkeit, Kostenkontrolle und Qualitätsleistung. In Erwiderung auf diese Herausforderungen, die eine sich entwickelnde Industrielandschaft an sie stellt, wird es für Hersteller entscheidend, dass sie:

- Größere Kontrolle über die Produktionsqualität während des gesamten Produktionslebenszyklus gewinnen

- Auf Qualitätsprobleme reagieren und sofort korrigierend eingreifen, ungeachtet des Standorts der Betriebsstätte und des Produktionslebenszyklus

Durch das Entfernen der von physischen Teile und Prozessen ausgehenden Begrenzungen ermöglicht das Virtuelle Sortieren den Herstellern, eine wirksame Kontrolle über bereits hergestellte Teile zu behalten, selbst nachdem diese Teile ihr Betriebsgelände verlassen haben. Darüber hinaus können sie unmittelbar auf Qualitätsbelange, die nach Lieferung der Teile auftreten, reagieren – und verbessern obendrein ihr Ansehen, Erlangen das Vertrauen ihrer Kunden und senken ihre Kosten.

Grundvoraussetzungen für die Einführung des Virtuellen Sortierens sowie dabei häufig auftretende Herausforderungen

Damit ein Qualitätsprüfsystem die Virtuelle Sortierfähigkeit bietet, müssen grundsätzlich zwei Hauptanforderungen erfüllt sein:

- Das System sollte Daten des gesamten Teils erfassen, d. h. es sollte das gesamte Teil aufzeichnen, damit die Daten als digitaler Produktzwilling behandelt werden können

- Das System sollte in der Lage sein, jedes hergestellte Teil zu verarbeiten, so dass eine Datenbank von digitalen Zwillingen für jedes Teil erstellt werden kann.

Obwohl Qualitätsprüflösungen im vergangenen Jahrzehnt eine erhebliche Entwicklung im Hinblick auf Digitalisierung erfahren haben, konnten gleichzeitig die zugrundeliegenden Technologien diesen Kriterien nicht genügen.

Bei herkömmlichen Inline-Sichtprüfsystemen, wie z. B. Robotersystemen oder Systemen mit feststehender Sensorik, lag die Herausforderung darin, dass diese Systeme lediglich Daten der ausgewählten, maßgeblichen Prüfpunkte erfassen, aber nicht das gesamte Teil. Die technische Ursache hierfür liegt darin, dass diese Systeme jeden Prüfpunkt einzeln triangulieren müssen, um Messungen durchzuführen. Daher sind diese Systeme nicht in der Lage, Daten des gesamten Teils zu erfassen, um einen digitalen Produktzwilling zu erstellen, der für zusätzliche Prüfpunkte neu programmiert werden könnte.

Im Gegensatz zu Robotersystemen oder Systemen mit feststehenden Sensoren sind Laserabtaster in der Lage, hochgranulare Punktwolkendaten für das gesamte Teil zu erzeugen. Allerdings benötigen diese Systeme eine erhebliche Zeitspanne zur Durchführung von Prüfungen. Dies macht sie zu langsam für die Inline-Prüfung jedes hergestellten Teils innerhalb der Produktionstaktzeit in einer Produktionsumgebung mit hohen Stückzahlen; folglich sind sie nicht in der Lage, Daten für jedes hergestellte Teil zu erzeugen. Die von ihnen erzeugten Punktwolkendaten bedürfen zudem einer weiteren Aufbereitung, damit sie für Form- und Lagetoleranzmessungen oder die Anwesenheitsprüfung verwendet werden können.

Aus diesen Gründen wurde eine neue visuelle Prüftechnologie entwickelt, um die Virtuelle Sortierfähigkeit zu ermöglichen — die Mehrfach-Kamera-Prüftechnik.

Einführung des Virtuellen Sortierens mit der Mehrfach-Kamera-Technologie

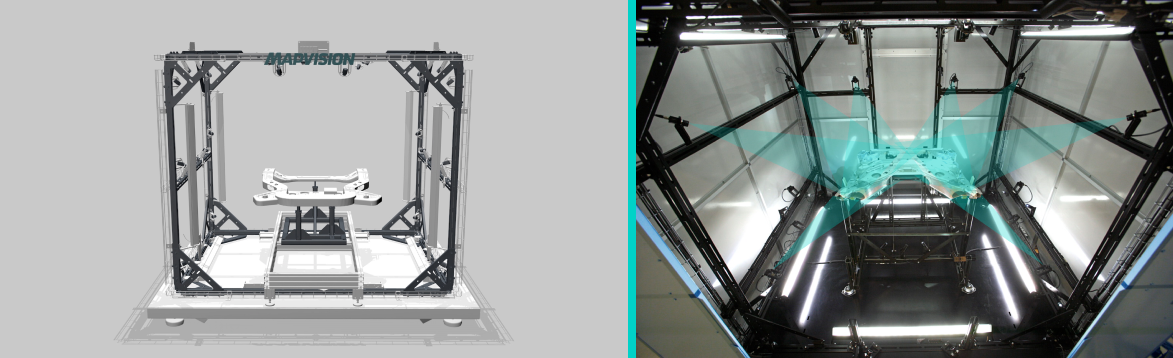

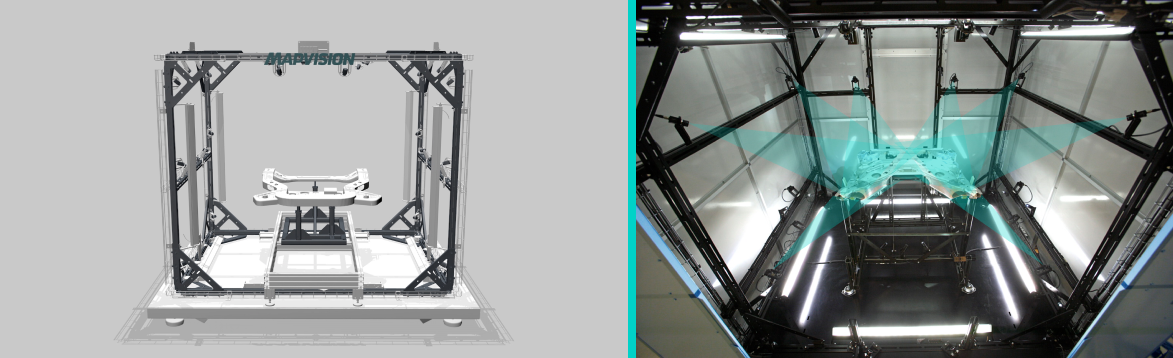

Die Mehrfach-Kamera-Technologie ist eine auf Fotografie basierende Prüftechnologie, die auf leistungsstarker maschineller Bildverarbeitung und Messbildverfahren-Algorithmen beruht. Sie besteht üblicherweise aus 30 bis 90 feststehenden digitalen Kameras, die rund um eine Prüfkammer angeordnet sind (Bild 1).

Bild 1: Rund um die Prüfkammer angeordnete, feststehende digitale Kameras, die das gesamte Teil oder große Ausschnitte davon aufzeichnen

Bild 1: Rund um die Prüfkammer angeordnete, feststehende digitale Kameras, die das gesamte Teil oder große Ausschnitte davon aufzeichnen

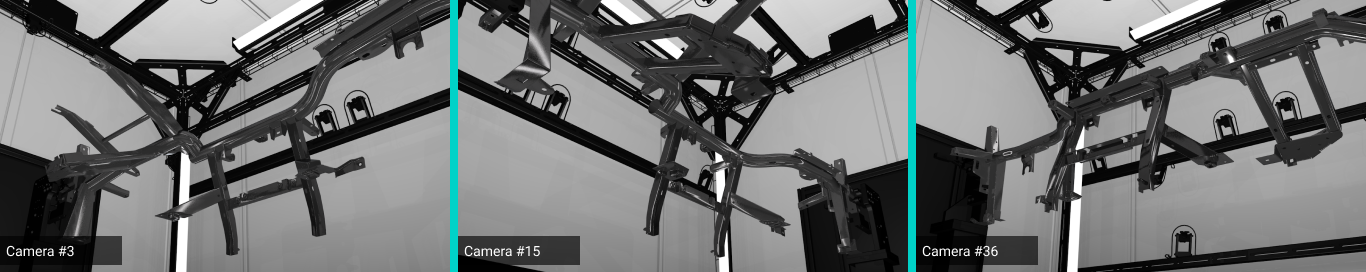

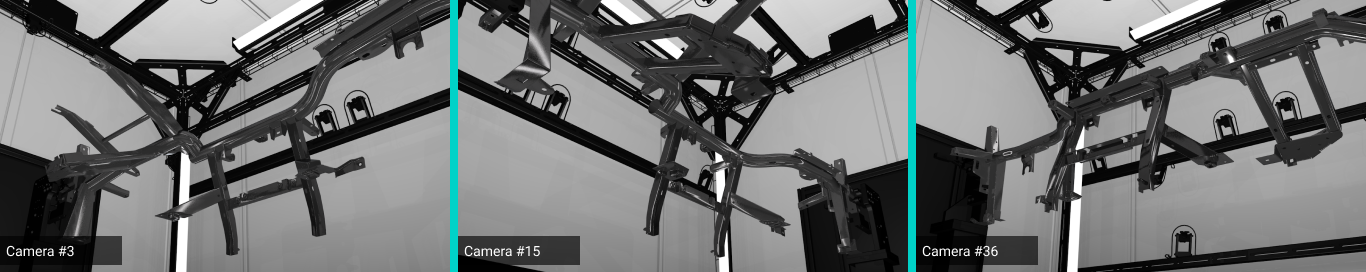

Im Gegensatz zu feststehenden oder robotisierten Sensorsystemen fokussieren die Kameras nicht jeweils auf ein einzelnes Merkmal, sondern zeichnen das gesamte Teil oder große Ausschnitte des Teils gleichzeitig auf (Bild 2). Jedes von einer der Kameras erfasste Bild liefert gleichzeitig Ansichten mehrerer Merkmale. Zusammen bieten diese eine Komplettansicht des gesamten Teils, das dann zur Festlegung neuer Prüfpunkte und der Durchführung neuer Prüfungen als digitaler Zwilling behandelt werden kann. Das physische Teil wird lediglich für die erste Bildaufnahme benötigt und hat nach der Erfassung der Bilder keinen weiteren Verwendungszweck für die Durchführung von Prüfungen – somit ist der Prüfvorgang vollständig digitalisiert und lässt sich in eine 100 %ige Softwareumgebung verlagern.

Bild 2: Jede Kamera zeichnet das Teil aus verschiedenen Blickwinkeln auf, die zusammengenommen eine vollständige Ansicht des Teiles liefern

Bild 2: Jede Kamera zeichnet das Teil aus verschiedenen Blickwinkeln auf, die zusammengenommen eine vollständige Ansicht des Teiles liefern

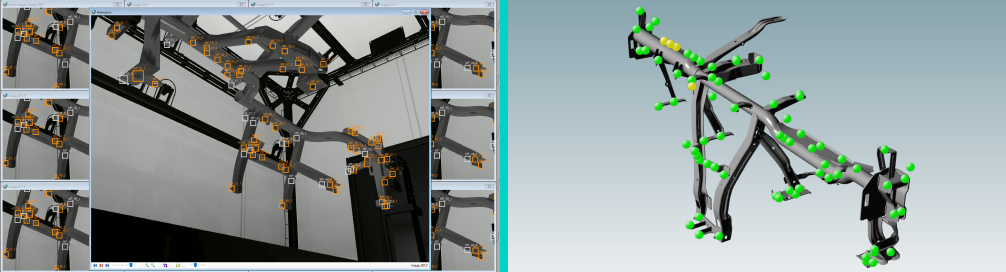

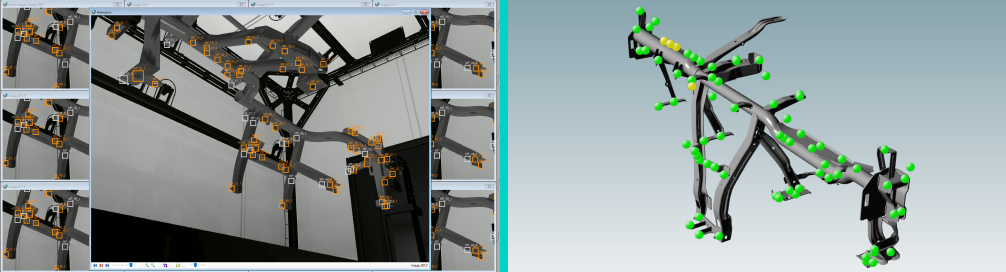

Alle erfassten Daten werden in einer Datenbank abgelegt, zusammen mit der Seriennummer jedes Teils. Falls nun zu irgendeinem Zeitpunkt während der Lebensdauer eines Teils neue Prüfanforderungen gestellt werden – wie das z. B. der Fall bei Sortieranfragen ist – legt der Bediener einfach die neuen Prüfpunkte am CAD-Modell des Teils fest.

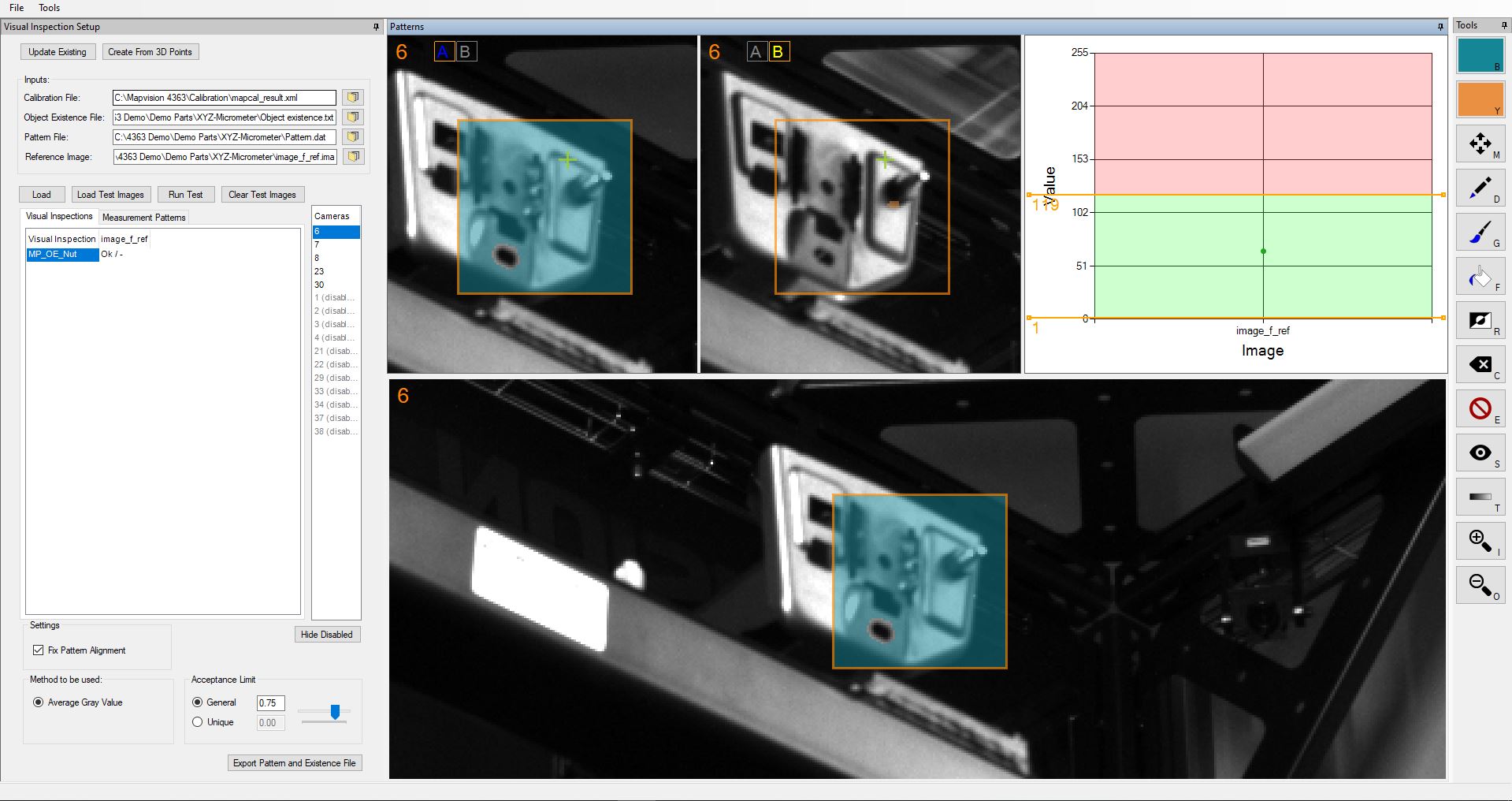

Festlegung neuer Prüfpunkte auf dem CAD-Modell vor dem Auslösen der Prüfsequenz

Nach Festlegung der neuen Prüfspezifikationen und Einstellung des Prüfprogramms ermitteln leistungsfähige maschinelle Bildverarbeitungsalgorithmen die Prüfpunkte auf dem digitalen Zwilling, der aus den Bildern zusammengesetzt wird. Zum Abschluss führen hochentwickelte Messbildverfahrenalgorithmen die gewünschten Messungen für jedes hergestellte Teil direkt an diesen Bildern durch (Bild 3).

Bild 3: Maschinelle Bildverarbeitungsalgorithmen ermitteln die Merkmale auf dem Bild. Messbildverfahrenalgorithmen führen die Messungen direkt an den erfassten Bildern durch

Auf diese Weise ermöglicht es die Mehrfach-Kamera-Technologie Herstellern, Teile nachträglich zu untersuchen und den Sortiervorgang in einer vollständig virtuellen Umgebung durchzuführen.

Einstieg ins Virtuelle Sortieren – mit der Mapvision 100 % x 100 % Inline-Prüfung

Ausgestattet mit patentierter Mehrfach-Kamera-Technologie, bieten Mapvision 100% x 100% Inline-Prüfsysteme die Fähigkeit zum Virtuellen Sortieren selbst der komplexesten und anspruchsvollsten Teile, wie z. B. Fahrgestelle, EV-Akkumodule und Armaturenträger.

Entdecken Sie hier mehr über unsere Lösung oder kontaktieren Sie uns, um mehr darüber zu erfahren, wie Virtuelles Sortieren Ihnen helfen kann, Sortierkosten zu vermeiden und die mögliche Höhe der Kapitalrendite.